Ảnh hưởng của talc đến sự co rút của polypropylene

Nhựa Polypropylene (PP) được sử dụng rộng rãi trong trang trí nội và ngoại thất ô tô vì ít trị giá, tính chất cơ học toàn diện tuyệt vời, khả năng chống va đập ở nhiệt độ thấp và khả năng chống lão hóa. Tuy nhiên, do tỷ lệ co ngót của nhựa polypropylene nói chung là 1,5% ~ 2,0%, tỷ lệ co ngót lớn hơn, điều này mang lại một thách thức nhất định đối với sự ổn định kích thước của các sản phẩm đúc. Kết quả cho thấy rằng sử dụng Talc làm chất độn có thể tăng nhiệt độ biến dạng nhiệt của polypropylen, giảm tốc độ co ngót của polypropylen và cải thiện độ ổn định kích thước của các sản phẩm polypropylen. Phương pháp xử lý thường được sử dụng trong công nghiệp là thêm một lượng bột talc nhất định vào polypropylen, để thu được vật liệu polypropylen có độ co ngót tương đối thấp.

TÔI.ảnh hưởng của các thành phần nguyên liệu thô đến tốc độ co ngót của polypropylen

Polypropylen (PP), polyetylen mật độ cao (HDPE) và EPDM là các thành phần ma trận của vật liệu composite trang trí nội thất và ngoại thất ô tô. Với polypropylen làm nguyên liệu chính, polyetylen mật độ cao và EPDM làm chất phụ gia, tỷ lệ khối lượng của ba loại này là khác nhau và tốc độ co ngót của vật liệu cũng khác nhau, như trong Bảng 1.

Bảng 1 Ảnh hưởng của HDPE, EPDM và Talc đối với sự co ngót của PP

PP liều lượng% | HDPE/EPDM liều lượng% | bột talc liều lượng% | co ngót% |

100 | 0 | 0 | 1.786 |

90 | 10 | 0 | 1.968 |

80 | 20 | 0 | 2.129 |

70 | 10 | 20 | 1.159 |

60 | 20 | 20 | 1.215 |

Lưu ý: Tỷ lệ khối lượng của HDPE và EPDM là 1:1 và Talc là 1250 mesh.

Như có thể thấy trong Bảng 1, tỷ lệ co ngót của PP nguyên chất là 1,786%, trong khi tỷ lệ co rút của vật liệu HDPE và EPDM được thêm vào lần lượt là 1,968% và 2,129%. Nói cách khác, càng sử dụng nhiều HDPE và EPDM thì tốc độ co ngót của vật liệu càng lớn. Tuy nhiên, một khi Talcbộtđược thêm vào vật liệu, tỷ lệ co ngót của vật liệu giảm đáng kể xuống còn khoảng hai phần ba giá trị của PP nguyên chất. Do đó, HDPE và EPDM có thể cải thiện tốc độ co ngót của vật liệu. Liều lượng càng lớn thì tỷ lệ co ngót của vật liệu càng cao. bột talc bộtMặt khác, có thể làm giảm đáng kể tốc độ co ngót của vật liệu. Tất nhiên, khi Talc bột được thêm vào, tỷ lệ co ngót của vật liệu vẫn bị ảnh hưởng bởi lượng HDPE và EPDM. Lượng HDPE và EPDM càng lớn thì tỷ lệ co ngót của vật liệu càng cao, nhưng xu hướng cải thiện trở nên chậm hơn.

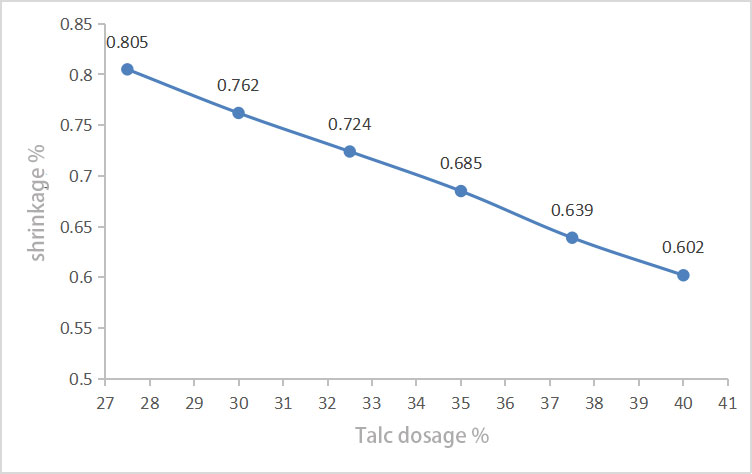

Ⅱ.Ảnh hưởng của liều lượng Talc đến sự co ngót của polypropylene

Trong thí nghiệm, người ta thấy rằng tốc độ co ngót của vật liệu thay đổi theo lượng Talc bột. Hình 1 cho thấy sự ảnh hưởng của lượng Talc bột về tỷ lệ co ngót của vật liệu. Như có thể thấy từ Hình 1, với sự gia tăng của Talc bột liều lượng, tỷ lệ co ngót của vật liệu giảm dần.

Hình 1. Tác dụng của Talcbột liều lượng co ngót polypropylene

bột talc bột là sản phẩm khoáng chất có cấu trúc dạng tấm mỏng. Là một hạt cứng, tỷ lệ co ngót của nó thấp hơn nhiều so với PP. Vì vậy, việc bổ sung Talc bột đóng vai trò khung xương cho vật liệu composite, giúp cho các mạch polyme như PP, HDPE, EPDM được hỗ trợ tốt trong quá trình tạo hình, giảm thiểu"công xôn"Và"treo"hiện tượng của chuỗi polymeS, để cải thiện độ cứng của toàn bộ vật liệu composite và giảm tốc độ co ngót của vật liệu composite. Lượng Talc càng cao bột , tác dụng hỗ trợ của chuỗi polyme càng rõ ràng thì tỷ lệ co ngót của vật liệu composite càng thấp.

Ⅲ.tác dụng của talcbộtkích thước tỷ lệ co ngót polypropylene

Bảng 2 cho thấy ảnh hưởng của Talc bột kích thước hạt trên polypropylene. Như có thể thấy từ Bảng 2, khi liều lượng Talc bộtlà 27,5% nhưng kích thước hạt khác nhau, tỷ lệ co ngót của cả hai lần lượt là 0,811% và 0,805%. Tức là kích thước hạt càng nhỏ thì tỷ lệ co ngót của nguyên liệu với cùng một lượng Talc càng thấp. bột. Điều này là do cấu trúc vảy của Talc bột sẽ ảnh hưởng trực tiếp đến mật độ của vật liệu composite. Kích thước vảy của T-1 tương đối lớn và dễ xuất hiện"hố"khi làm đầy nhựa, điều này sẽ dẫn đến sự co ngót tương đối lớn của vật liệu sau khi ép phun.

Đồng thời, khi Talc bột được lấp đầy vào nhựa, nó hoạt động như một chất độn và một chất tạo hạt nhân. phụ làm giảm tỷ lệ co ngót của vật liệu. Chất tạo hạt nhân sẽ ngăn chặn sự hình thành các khối cầu lớn trong vật liệu, điều này sẽ ảnh hưởng đến quá trình kết tinh của PP, sau đó làm giảm tốc độ co ngót của vật liệu. Do kích thước hạt của T-2 (3000 lưới) nhỏ hơn T-1 (1250 lưới), nên có nhiều hạt có cùng khối lượng hơn và nhiều hạt hơn có thể hoạt động như tác nhân tạo hạt nhân, tác dụng cản trở sự hình thành các hình cầu lớn của vật liệu tương đối tốt hơn, dẫn đến tỷ lệ co ngót của vật liệu tổng thể tương đối thấp.

Khi T-1 và T-2 được thêm vào nhựa cùng một lúc, tốc độ co ngót của vật liệu giảm dần khi giảm lượng T-1 trong điều kiện tổng Talc không đổi bột, nhưng khi tỷ lệ khối lượng của cả hai là 1: 2, tốc độ co ngót của vật liệu đạt tAnh ta giá trị tối thiểu là 0,556%. Sau đó, với sự gia tăng lượng T-2, tốc độ co ngót của vật liệu Thực ra tăng. Điều này là do diện tích bề mặt riêng của các hạt thô khác với diện tích bề mặt riêng của các hạt mịn. Diện tích bề mặt cụ thể của các hạt thô nhỏ hơn so với các hạt mịn và tốc độ co ngót của vật liệu sẽ bị ảnh hưởng bởi số lượng bề mặt tiếp xúc giữa PP và Talc. Giao diện tiếp xúc giữa PP và Talc càng lớn bột, tỷ lệ co ngót của vật liệu càng thấp.

Tuy nhiên, khi một hạt Talc thô hoặc hạt mịn đơn lẻ bột được thêm vào, một khoảng cách lớn sẽ được tích lũy giữa các hạt, tạo thành cái gọi là hiệu ứng rỗng, dẫn đến mật độ của vật liệu giảm và tốc độ co rút lớn của vật liệu tổng thể trong quá trình đúc; Khi hai loại hạt thô và mịn được thêm vào PP cùng một lúc, các khoảng trống giữa các hạt sẽ được lấp đầy bởi các hạt mịn, tạo thành cái gọi là hiệu ứng lấp đầy thứ cấp. Kết quả là, độ nén của vật liệu tăng lên và tỷ lệ co rút tổng thể của vật liệu thấp.

Bảng kích thước đầy đủ bột kích thước hạt trên polypropylene

PP liều lượng% | HDPE/EPDM liều lượng% | T-1 liều lượng% | T-2 liều lượng% | co ngót% |

62,5 | 10 | 27,5 | 0 | 0,811 |

62,5 | 10 | 0 | 27,5 | 0,805 |

62,5 | 10 | 20 | 7,5 | 0,809 |

62,5 | 10 | 13,75 | 13,75 | 0,807 |

62,5 | 10 | 12 | 15,5 | 0,743 |

62,5 | 10 | 10 | 17,5 | 0,622 |

62,5 | 10 | 9.2 | 18.3 | 0,556 |

62,5 | 10 | 8 | 19,5 | 0,686 |

62,5 | 10 | 5 | 22,5 | 0,775 |

Lưu ý: Tỉ lệ khối lượng của HDPE và EPDM là 1:1, T-1 là Talc 1250 mesh bột, T-2 là 3000 lưới Talc bột.

Kết luận: Việc bổ sung Talc có thể làm giảm tốc độ co rút tạo thành của vật liệu polypropylene. Với việc tăng liều lượng Talc, tỷ lệ co ngót hình thành của vật liệu polypropylen giảm dần. Kích thước hạt của Talc cũng có ảnh hưởng lớn đến tốc độ co ngót của vật liệu. Trong cùng điều kiện, Talc càng mịn thì tỷ lệ co ngót của vật liệu càng thấp. Nếu thêm hai loại Talc có độ dày khác nhau, tỷ lệ co ngót của vật liệu là thấp nhất khi tỷ lệ khối lượng của chúng là 1: 2 trong điều kiện có tổng khối lượng nhất định.

Nguồn: LIU Chaofu, Li Jing. Ảnh hưởng của Talc đến sự co ngót của hỗn hợp polypropylene/Talc [J]. Khoa học và Công nghệ Nhựa, 2014 (08) : 80-82